MANUTENÇÃO EM SUBESTAÇÕES DE ENERGIA ELÉTRICA

Confira um modelo do nosso relatório aqui

A manutenção preventiva de subestações inclui inspeção e limpeza do local e ensaios nos principais equipamentos - disjuntores de média tensão e transformadores, por exemplo. São os ensaios que nos permitem atestar o bom funcionamento do sistema elétrico, mas isso não tira a importância da inspeção e da limpeza: a limpeza evita o acúmulo excessivo de poeira ou salitre, que podem levar ao efeito corona e à consequente deterioração de materiais isolantes, enquanto a inspeção pode encontrar vazamento de óleo, por exemplo, ou mesmo condições inseguras de funcionamento.

Nos transformadores medimos a relação de transformação, a resistência ôhmica dos enrolamentos e a resistência de isolamento. No caso de transformadores a óleo, também é realizada análise de uma amostra de óleo isolante, onde são verificadas as características físico-químicas e cromatográficas do óleo. No caso de transformadores a seco, verificamos o funcionamento do relé de proteção térmica, que o protege de avarias provenientes de sobreaquecimentos e nem sempre está instalado de forma adequada.

Nos disjuntores de média tensão medimos a resistência ôhmica entre os contatos e a resistência de isolamento. Também podemos verificar a atuação do relé de proteção com a injeção de corrente no primário do circuito, comprovando o seu funcionamento e verificando se ele está atuando de acordo com a curva esperada.

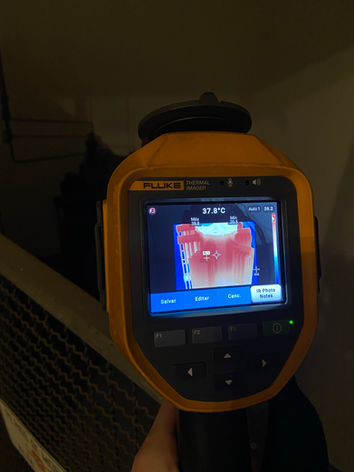

Para a realização dos ensaios mencionados até aqui, é necessário realizar o desligamento de energia. No entanto, ao realizarmos a análise termográfica ou de energia nas subestações, o caso é o contrário: a subestação precisa estar recebendo energia elétrica e alimentando a carga.

Com a análise termográfica, podemos verificar as temperaturas de funcionamento dos equipamentos e das conexões através da leitura da radiação infravermelha, encontrando possíveis problemas de mal contato ou até mesmo no isolamento.

A análise de energia já é feita com base no registro de grandezas elétricas, como tensão, corrente, potência e harmônicas, e varia de acordo com a necessidade do cliente - variação de tensão, harmônicas excessivas e sobrecarga do sistema, por exemplo.

Sobre a periodicidade de manutenção preventiva: na norma ABNT NBR 7036 é sugerido fazer uma inspeção visual a cada mês, com o transformador energizado, e ao final do primeiro ano e a cada 3 anos a manutenção com a parada de energia e a realização de ensaios (item 4.3.4.1). Nós normalmente sugerimos, no entanto, que ela seja feita anualmente por conta do acúmulo de poeira e salitre, que é mais acentuado em regiões litorâneas e pode provocar ou agravar o efeito corona, que prejudica o isolamento de materiais elétricos. Ainda assim, essa periodicidade é definida pelo cliente com base em suas condições e necessidades.